Đúc gang thép – Chi tiết kỹ thuật và quy trình công nghệ

Ngày nay các sản phẩm của ngành đúc gang thép có mặt gần như không thể thiếu trong tất cả lĩnh vực trong cuộc sống. Đặc biệt là ngành công nghiệp cơ khí, sản xuất chi tiết máy móc. Không chỉ đúc gang thép mà kỹ thuật đúc nói chung đã có lịch sử tồn tại từ năm 4000 TCN.

1. Gia công đúc gang thép là gì?

Đúc gang thép, đúc gang là phương pháp chế tạo phôi thông qua việc nấu chảy kim loại gang thép. Sau đó rót kim loại lỏng đó vào lòng khuôn đúc có hình dạng, kích thước của vật đúc. Đến khi kim loại nguội và đông đặc, ta thu được vật đúc như mong muốn.

2. Một số kỹ thuật đúc gang thép phổ biến hiện nay

Phương pháp đúc gang thép trong khuôn cát được coi là phổ biến nhất tại các xưởng đúc Việt Nam. Nguyên nhân chính bởi đúc gang thép khuôn cát chi phí thấp nhưng có thể tạo ra được đa dạng các sản phẩm từ vài trăm gram cho đến vài tấn, từ kết cấu hình dạng đơn giản tới phức tạp.

Đúc gang thép trong khuôn cát bao gồm 4 kỹ thuật chính:

- Đúc gang thép truyền thống: mẫu đúc thường làm từ gỗ, xếp hoặc nhôm. Ở phần 4 của bài viết, Quốc Dương sẽ minh họa chi tiết quy trình đúc gang thép bằng kỹ thuật này.

- Đúc gang thép bằng khuôn máy: kỹ thuật này được áp dụng khi đúc các sản phẩm đòi hỏi độ mỏng nhất định, bề mặt nhẵn, trọng lượng nhẹ, hoặc các chi tiết nhỏ sản xuất hàng loạt với độ chính xác cao.

Cả 2 kỹ thuật đúc này về cơ bản có quy trình giống nhau, chỉ khác nhau về công nghệ.

3. Tổng quan quy trình đúc gang thép

Nhìn chung 1 quy trình đúc gang thép hoàn chính sẽ trải qua 7 bước cơ bản sau:

Bước 1: Tạo mẫu đúc, lõi (thao), hòm chứa khuôn, cát đúc

Trước khi đến bước này, người thợ cần có bản vẽ kỹ thuật chi tiết các bộ phận của sản phẩm gang thép cần đúng. Các kỹ sư chuyên môn dựa trên bản vẽ để chế tạo mẫu đúc, lõi và hòm đúc đúng theo tiêu chuẩn thông số kỹ thuật. Mẫu thường được chế tạo từ xốp, nhôm hoặc gỗ. Hòm chứa khuôn bằng gang đúc hoặc nhôm. Thông thường mẫu đúc sẽ được chia thành 2 nửa bằng nhau tương ứng với 2 nửa hòm đúc.

Bước 2: Tạo khuôn đúc và hệ thống rót gang lỏng, đậu hơi đậu ngót

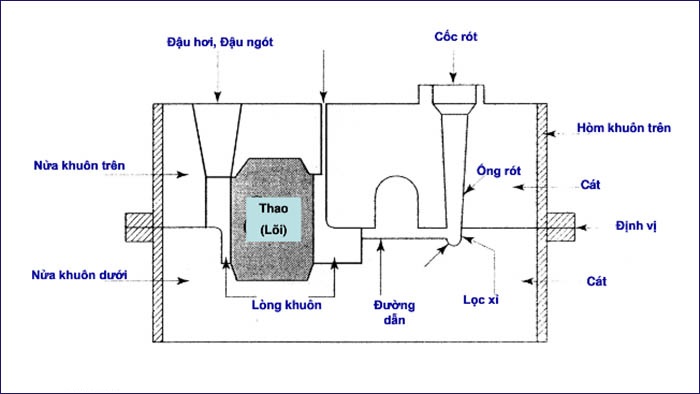

Cấu tạo hệ thống rót trong đúc gang thép khuôn cát

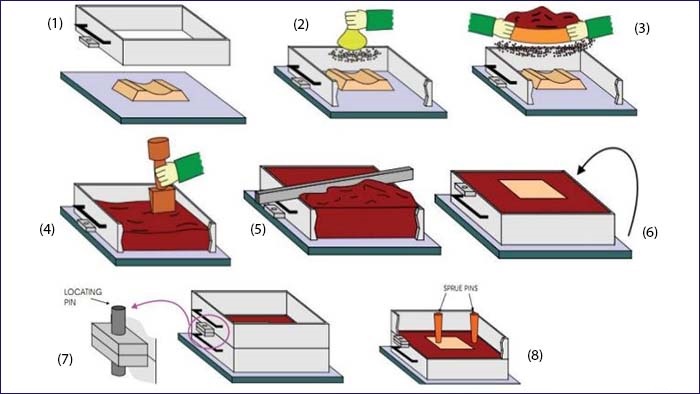

Đầu tiên đặt một nửa mẫu đúc vào hòm đúc, cho cát vào khuôn và đầm cát để nén chặt cát trong lòng hòm đúc, định hình khuôn vật mẫu cần đúc. Tiếp đến gạt bỏ phần cát thừa trên bề mặt và lật ngược nửa hòm đúc đó lại. Lắp nửa hòm còn lại, dùng chốt để cố định, tiếp tục đặt nửa mẫu đúc còn lại vào. Cho cát vào và đầm chặt, tạo thêm hệ thống rót, đậu ngót, đậu hơi (lỗ thoát khí). Cuối cùng tháo mẫu khỏi khuôn.

Lưu ý với những vật đúc có yêu cầu rỗng ruột thì sau khi lấy mẫu ra cần lắp thao vào lòng khuôn.

Kết thúc bước này, chúng ta đã có 1 lòng khuôn với hình dạng và kích thước chính xác với sản phẩm gang thép cần đúc.

Bước 3: Rót gang nóng chảy vào khuôn

Tùy vào yêu cầu vật liệu đúc mà người thợ có thể điều chỉnh thành phần vật liệu gang. Ví dụ gang xám được nấu luyện ở nhiệt độ khoảng 1250-1450°C, biến tính gang tức điều chỉnh thành phần hóa học/ điều chỉnh cơ tính. Gang nóng chảy được rót vào khuôn thông qua hệ thống rót.

Bước 4: Dỡ khuôn, lấy vật đúc khỏi khuôn và dỡ thao khỏi vật đúc

Bước 5: Làm sạch vật đúc

Bước 6: Kiểm định chất lượng vật đúc

Bước 7: Gia công hoàn thiện sau đúc

4. Chi tiết quy trình đúc gang thép truyền thống

Cơ khí Quốc Dương sẽ đề cập chi tiết hơn 1 số công đoạn trong quy trình đúc gang thép tổng quan phía trên.

Tạo lõi (thao)

Các chi tiết cần chuẩn bị gồm có: khuôn thao, xương thao, lỗ thoát khí, hỗn hợp dùng để tạo thao. Hỗn hợp tạo thao có thể được tạo từ các chất liệu như:

- Cát + bột đất sét + mùn cưa + nước, có độ cứng vừa phải, dễ thao tác khi tháo khỏi vật đúc

- Cát + khí CO2 + nước thủy tinh, có độ cứng cao, khó thao tác lúc tháo thao. Nước thủy tinh là một loại hóa chất công nghiệp có tính ứng dụng cao, dùng để làm vật liệu chống thấm, cách nhiệt, cách âm…..

Thao sau khi hoàn thành sẽ được sấy khô trong lò.

Tạo khuôn đúc

Khu vực tạo khuôn đúc trong xưởng có nền cát rộng. Cát đúc được trộn cùng bột than, bột đất sét, các chất phụ gia và nước theo 1 tỷ lệ nhất định, đạt tiêu chuẩn.

Ở bước tiếp theo, 1 nửa mẫu đúc được để ở dưới mặt nền cát trong nửa hòm khuôn dưới (1 nửa còn lại đặt trong nửa hòm khuôn trên). Thợ đúc tiến hành cho cát vào hòm và đầm chặt. Đồng thời tạo thêm hệ thống rót, đậu hơi, đậu ngót.

Một số xưởng đúc có thể phủ thêm 1 lớp phấn chịu nhiệt, mục đích hạn chế tối đa cát đúc dính vào vật đúc trong quá trình rót kim loại nóng chảy. Tiếp đến lấy vật mẫu ra khỏi khuôn và để thao (lõi) vào trong khuôn đúc (nếu cần). Ở kỹ thuật đúc gang thép truyền thống, bước lấy mẫu đúc ra khỏi khuôn rất quan trọng. Do đó yêu cầu thợ đúc có kinh nghiệm,khéo léo và tính toán chính xác.

Tiến hành tương tự với nửa khuôn trên. Cuối cùng là đậy khuôn trên khớp với nửa khuôn dưới nền cát. Mỗi khuôn đúc sau khi tạo sẽ được cố định để tránh biến dạng khuôn, gây sai lệch về trọng lượng, kích thước sản phẩm đúc.

Nấu luyện gang nóng chảy

Nguyên liệu nấu luyện gang được lựa chọn kỹ để đảm bảo sản phẩm sau đúc có chất lượng tốt. Hiện nay các xưởng tại Việt Nam sử dụng lò điện hoặc lò chõ trong quá trình đúc gang thép.

- Lò chõ chi phí thấp, thường dùng nấu gang xám. Tuy nhiên chất lượng gang phụ thuộc nhiều vào chất lượng gang, chất lượng than đá và kinh nghiệm của người thợ. Mỗi lần có thể nấu từ 1.5 tấn – 10 tấn gang.

- Lò điện hiện đại hơn khi có thể tích hợp máy phân tích quang phổ điều chỉnh thành phần hóa học của gang đúng với từng mác gang, thậm chí biến tính từ gang xám thành gang cầu. Tất nhiên chi phí đầu tư loại lò này cao và mỗi lần nấu luyện không được dưới 10 tấn vật liệu

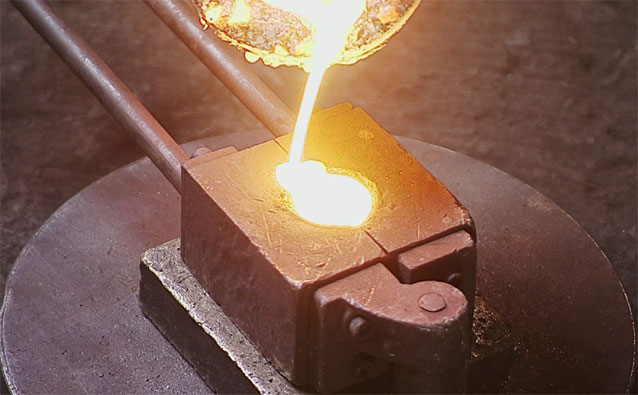

Rót gang nóng chảy vào khuôn đúc

Đây cũng là bước quan trọng trong quá trình đúc gang thép, đòi hỏi sự nhanh chóng nhưng nhẹ nhàng. Có thể dùng gáo múc hoặc gầu nghiêng để rót kim loại nóng chảy vào khuôn.

Đặc biệt cần lưu ý gầu/gáo đảm bảo được sấy khô hoàn toàn. Mục đích là tránh hiện tượng gầu/gáo ướt làm giảm nhiệt độ của gang lỏng, dẫn đến hiện tượng oxy hóa, rỗ sản phẩm đúc. Đồng thời nước còn đọng trong gầu.gáo bay hơi khiến gang lỏng sủi bọt mạnh, bắn ra ngoài rất nguy hiểm.

Làm nguội

Thời gian để sản phẩm đúc nguội phụ thuộc vào kích thước của nó. Chi tiết đúc càng lớn thời gian để nguội càng lâu. Với những sản phẩm gang thép đúc mỏng nếu dỡ ra khỏi nền cát sớm thì rất dễ bị cong. Nhưng trung bình sẽ mất từ 12h – 48h.

Lưu ý tuyệt đối không dùng nước lạnh để làm nguội vật đúc nóng vì sẽ gây hiện tượng biến trắng gang xám.

Làm sạch vật đúc

Sử dụng máy bắn bi làm sạch cát bám trên vật đúc là phương pháp phổ biến nhất. Các hạt bi thép bắn vào sản phẩm làm bong cát đúc khỏi vật đúc. Các sản phẩm đúc nhỏ thường dùng dạng máy nằm, vật đúc to nên dùng loại máy phun bi treo.

Kiểm tra sản phẩm đúc

Kiểm tra kích thước: có chính xác, thành vật đúc có bị biến dạng hay cong vênh.

Kiểm tra bên ngoài: hình dáng, khuyết tật có thể quan sát bằng mắt (rỗ), độ bóng mịn bề mặt.

Gia công hoàn thiện sau đúc

Sản phẩm đúc gang thép đạt tiêu chuẩn sau bước kiểm tra tiếp tục được mài sạch gang thừa và gia công cơ khí chính xác. Tiếp đến, chúng được sơn hoàn thiện hoặc sơn chống gỉ bằng công nghệ sơn tĩnh điện.